超强耐磨陶瓷涂料的机理

2015-4-27 14:28:20 点击:

在水泥生产线上,有诸多设备和管道内部长期 受到物料或高浓度含尘气体的冲刷,比如立磨选粉 机出口、磨机出口风管、选粉机、球磨机溜槽、下 料斗、各种阀门内腔、闸板及输送管道等等。为了 延长这些部位的使用寿命,设备供应商和水泥工作 者对高性价比的耐磨材料的创新从来就没有停止过。 近期,一种命名为耐磨陶瓷涂料的应用于以上各部 位的国产非金属耐磨材料在国内水泥企业、钢厂、 电厂得到认可并广泛应用。本文就从立磨粉磨系统 对衬体的要求出发谈谈该材料的机理。

1立磨粉磨系统对衬体的要求

立磨生产的粉料在高速气流的带动下,要和衬 体发生强烈的碰撞和摩擦,进行能量交换。衬体遭 受严重的冲击和冲刷,温度上升,易于受损。这就 要求衬体具有以下性能。

1.1高的机械强度及韧性

粉料在立磨、选粉机及管道中进行输送时,速 度在20 m/s左右,粉料对内衬和管道壁产生垂直方向 的压应力和平行方向的剪切应力,从而对它们造成 强烈的冲刷和磨蚀,不断降低内衬厚度,降低使用 寿命。内衬长时间经受应力作用,存在应力疲劳危 险,所以必须具有良好的抗冲击韧性,尤其是剪切 应力,它是内衬遭受破坏的主要原因。因此内衬材 料要有较高的机械强度和韧性。水泥生产中因为矿 渣硬度值最高,下面就以粉磨矿渣来进行分析。

1.2良好的耐磨性能

由于高速气流的带动,粉料对衬体产生强烈的 冲刷,必然加快内衬的磨损。因此内衬必须具有良 好的耐磨性能,高强度未必耐磨,但是耐磨必须具 有髙强度。耐磨性不仅和材料的强度有关,而且和 材料的性质密切相关。矿渣的硬度大概在莫氏6级、 水泥熟料的硬度为莫氏4 ~ 5级,这就要求内衬材料 的硬度必须在6级以上,不然就不可能耐磨。因此内 衬材料应该在7~9级范围内选择。通常离子化合物 和共价化合物有高的硬度,尤其是共价化合物。这 是因为共价键为强结合健,其空间有很强的方向性, 构成空间网络结构,形成强结合。如碳化硅、碳化 钛、金刚石等,都具有高的硬度。而氧化物通常为 离子化合物,部分氧化物的健强介于离子键和共价 键之间,健强不及共价键,硬度稍低。因此内衬应 在氧化物和碳化物、硼化物之中选择,从而达到较 髙的耐磨性。

1.3良好的化学稳定性

立磨及输送管道要长期和矿渣接触,矿渣为CaO-Al2O3-SiO2系化合物,化学成分一般为:CaO 38%~46%, SiO, 26%~42%, Al2O37%~20%, MgO 4%~13%,Fe2O3 0.2%~1%, MnO0.1%~1%, S 1%~2%。 主要矿相为C2S3和C2AS。从化学成分和矿相可以知道, 主要为碱性化合物,与制作方法有很大关系,且经 常变化。这就要求内衬具有较好的耐碱性,不能与 矿渣发生化学反应。如果和矿渣发生化学反应形成 变质层,就会使内衬材料性能降低,耐磨性下降。 同时由于变质层和原始内衬膨胀系数有差别,在温 度变化时产生热应力,造成结构剥落,加剧内衬材 料的磨损。因而要求内衬材料必须具有良好的化学 稳定性。

2超强耐磨陶瓷涂料的理论依据

影响无机材料强度的因素是多方面的。材料强 度的本质是内部质点间的结合力。为了使无机材料 的实际强度提高到理论强度,材料科技工作者进行 了长期的大量的研究,作了无数次试验。从对材料 变形及断裂的分析可知,在晶体结构稳定的情况下, 控制材料强度的主要参数有三个,即弹性模量E、断 裂表面能R和裂纹尺寸C。其中E是非结构敏感的参数, 只和材料的性能有关;R与微观结构有关,主要与材 料的晶界能、结合性和缺陷有关;裂纹尺寸C是一个 控制强度的主要参数。因此要提高材料的强度和韧 性,应主要从消除缺陷和改善界面、阻止裂纹扩展 入手。

2.1选择弹性模量高的原料,提高材料硬度和耐磨性 弹性模量E是一个重要的材料常数,是原子间结 合强度的标志,实际上是原子间结合力曲线上任何

点的曲线斜率。共价键、离子键结合的晶体,由于 结合力较强,通常有较高的弹性模量。分子键结合 力较弱,因此弹性模量也较小。而且弹性模量还和 原子间距离有关。从上述可以知道,要想获得高强 耐磨材料’应该选择离子和共价化合物’如氧化物、 氮化物、碳化物及硼化物和刚玉、板状刚玉、致密 刚玉、碳化硅、碳化钛、硼化钛。硼化错等常被用 做磨料’广泛地应用于磨具行业。

2.2应该形成微晶、高密度的微观结构

为了消除缺陷,提高晶体的完整性,细、密、 匀、纯是当前陶瓷发展的一个重要方向,近年来出 现了许多微晶、高密度、高纯的陶瓷材料,如热压 氮化硅陶瓷,密度接近理论值,几乎不含气孔,有 极高的机械强度和耐磨性,是传统陶瓷所无法比拟 的。特别是近些年出现的各种纤维和晶须,具有完 整的晶体结构,几乎无缺陷,强度可以提高一个数 量级。因此,在设计超强耐磨陶瓷涂料时,应该充 分考虑材料的结构,尽量控制气孔的含量,提高浇 注密度,细化原料的晶体发育,形成微晶结构,增 加晶体的完整性。

2.3采用钢纤维增强和金属网增强双重补强机制

为了提高材料的耐磨性和结构强度,大力提高 超强耐磨材料的使用寿命,增强材抖抵抗矿渣的高 速机械冲击对材料造成的冲刷和磨损,减少材料在 长期应力条件下疲劳造成的破坏,应该采取增强措施,改善材料的结构、优化其性能。纤维增强有效 果明显,操作简单,成本低廉的特点,已经在材料 设计中被广泛采用。而金属网增强和增韧,也在水 泥行业中大面积使用,两种方法复合会进一步提高 材料的韧性。钢纤维增强的物理学原理告诉我们, 随着铆纤维的加人,材料的韧性会显著增加,原因 是引人了塑性机制,改善了耐磨材料的变形机制, 有效地提高了材料抵抗应力疲劳造成的剥落和掉块, 从而提高了材料的韧性。

2.4采用微细颗粒增强村体的机械强度

当在陶瓷材料中加人高强颗粒时,材料抵抗应 力诱发的裂纹扩张会得到明显的抑制。裂纹在应力 的作用下发生扩展遇到颗粒时,由于颗粒极高的强 度和小的膨胀系数,裂纹被“钉”扎住,要继续扩 展必须要求更大的能量去穿透颗粒或发生裂纹偏转, 增加界面面积,从而增加能量的消耗,提高材料的 强度和韧性。加人颗粒后,材料的弹性模量和剪切 模量都有所增加,材料的强度和耐磨性得到显著地 提高,可以增加耐磨材料的使用寿命,降低生产成 本。

2.5化学强化材料的强度和初性

为了提高耐磨陶瓷涂料养护期的强度和促进结 合剂的水化进程,需要在材料的表面涂抹养护剂。 必须设计新的养护剂,该养护剂是一种化学涂料, 它釆用离子交换的方式,使表面的摩尔体积比内部 的大,由于表面体积膨胀大受到内部材料的限制, 就产生两向状态的压应力,从而提高材料的屈服强 度和断裂韧性。

通常是用一种大的离子置换小的离子,由于这 种置换受扩散和带电离子的影响,压力层厚度受到 限制。化学强化是现代材料发展的一个重要方向, 具有很强的可操作性,而且非常有效。

2.6内村要选择优良的结合剂提高结合性能

国外某知名公司生产的陶瓷耐磨料结合剂为水 泥,具有很强的结合强度。其产品采用了高标号的 水泥并加人了硅微粉,产品耐磨性很高,比传统的 水泥结合强度要高出许多,采用了高强混凝土的设 计理念,加人了超级塑化剂,极大地改善了混凝土 的流变学特性,加水量仅为5%。因此依据MDF和高 性能混凝土的设计思路,参照特种高强混凝土的配 方,在严格控制颗粒级配的同时,控制粉料的粒度 组成和各种微粉的比例,同时掺人复合高效减水剂, 优化混凝土的流变性和提高结合性能。而且为了提 高混凝土的强度和耐磨性,尽量减少水泥和硬度小 的粉料的数量,加入部分高分子材料,并配合交联 剂,使结合强度增加数倍,耐磨性显著提高。为了 优化陶瓷涂料的中温性能,克服有机材料在中温阶 段的挥发和分解造成的强度降低和水泥脱水产生晶 型转化导致的强度衰减,可在陶瓷涂料中加人部分 纳米微粉,利用它们极高的表面能和水化形成的胶 凝产生强度,提高中温强度以保持陶瓷涂料在各个 温度的性能和耐磨性,再和高强碳化物、硼化物配 合使用,寿命会大幅度提高。经磨损实验测试,性 能优于进口的耐磨陶瓷涂料,磨损量远低于进口材 料。

3超强耐磨陶瓷涂料的试验结果

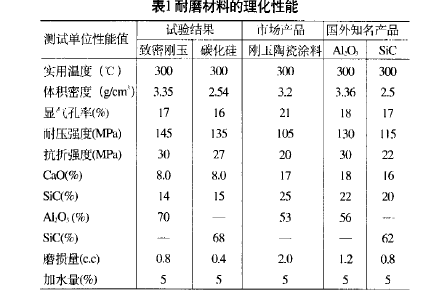

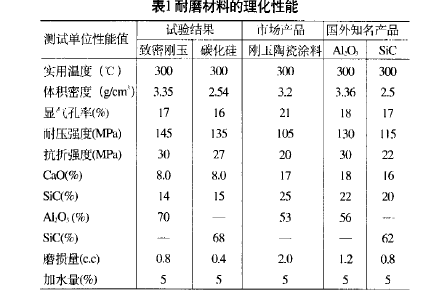

根据超强耐磨材料的理论设计,可以选择致密 刚玉、碳化硅、碳化硼、埃肯硅微粉、聚丙烯酸脂 和复合减水剂制备刚玉基和碳化硅基两种超强耐磨 陶瓷涂料进行试验。为了体现可对比性,以国内某 公司的陶瓷耐磨涂料、国外知名公司陶瓷耐磨涂料

作为对比样品,分别检测了制品的显气孔率、体积 密度、耐压强度、抗折强度、烧后线变化率、磨损 量等技术指标。共中磨损量的测定釆用美国耐磨性 实验标准ASTMC704-94,由于试验条件的限制,没 有完全按照标准,而是作了适当的修正,其结果可 以大致说明几种材料的耐磨性能。试验中控制了微 粉的加人量和加水量,试验工艺完全相同。结果见 表1。

从表1可以看出,新工艺的两种耐磨陶瓷涂料比 同材质的耐磨陶瓷涂料有明显的优越性。超过了国 外知名产品实物标准,有极好的耐磨性能,完全可以 取代进口的耐磨陶瓷涂料,是水泥行业立磨、辊压 机、选粉机、粉体管道阀门和粉料输送管道内衬的 理想材料。超强耐磨陶瓷涂料优良的力学性能和耐 磨指数使它也可以应用于电丨‘循环流化床锅炉内衬, 经受严酷的高温和高速热态含尘气流的冲刷和磨损, 有效提高炉衬的使用寿命。

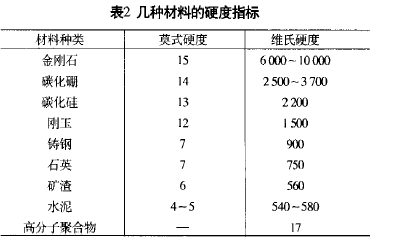

4相关材料的硬度比较

为了便于说明超强耐磨陶瓷涂料的材料设计思 路,现列举和水泥有关材料的硬度指标,以明确设 计的理论依据,使客户可以很清楚地看到产品的优 越性和了解新产品,从而有力地推动这种材料在生 产中的应用,使之发挥其应有的效力。

硬度是材料的一种重要的力学性能,但在实际 应用中,由于测量方法不同,测到的硬度所代表的 材料性能也不同。陶瓷及矿物材料常用的划痕硬度 叫做莫氏硬度,它只表示硬度由小到大的顺序。一 般将莫氏硬度分为10级,后来因为出现了一些人工 合成的硬度大的材料,又将莫氏硬度分为15级。硬 度试验常用静载压入法,有布氏硬度、维氏硬度和 洛氏硬度。维氏硬度适用于较硬材料如陶瓷的硬度

测试。其方法为,用金刚石四角锥在样块上施加静 压力,通过测定压痕四边形的对角长度,经过计算 得到材料的硬度指标。角锥的角度为136°;施加的压 力灰为l~100kgf。

计算公式为:Hv = 1.84W/d2

相关材料的硬度指标如表2。

从表2可以看出刚玉、碳化硅、碳化硼等可以有 效地抵挡矿渣和水泥的磨损,而高分子聚合物和石 英不具有耐磨性,不适于用做立磨、辑压机、选粉 机、粉体管道阀门和输送管道的内衬材料,铸钢可以 用做耐磨衬体,但耐磨效果值得商榷。

5结束语

超强耐磨陶瓷涂料的开发是建立在完整地理论 基础上的。实验证明,国产耐磨陶瓷涂料超过了国 外知名产品实物标准,有极好的耐磨性能,完全可以 取代进口的耐磨陶瓷涂料,是水泥行业立磨、辊压 机、选粉机、粉体管道阀门和粉料输送管道内衬的 理想材料。超强耐磨陶瓷涂料优良的力学性能和耐 磨指数使它还可以应用于水泥行业余热发电系统以 及电厂循环流化床锅炉内衬,经受严酷的高温和高 速热态含尘气流的冲刷和磨损,有效地提高设备运 转周期。

- 上一篇:影响耐磨陶瓷使用的几点因素 2015/5/8

- 下一篇:耐磨涂层的应用 2013/3/25