双组份环氧陶瓷涂料具体施工方案

2015-3-2 11:17:11 点击:

摘要:近几年,随双组份环氧陶瓷涂料的应用普及,其做为解决磨损腐蚀的方式也越来越多,但双组份环氧陶瓷涂料施工有着严格要求,我主要总结如下:

1、铸铁管内表面打磨

对铸铁管内表面进行干法打磨,要求除去所有外来物、松散铁鳞和其他任何可能损害金属与衬里良好结合的物质,磨后管内表面不应有任何突起高度可能大于衬层厚度50%的金属凸瘤,打磨后要用适当方法将管内所有杂物清理干净。

2、铸铁管或钢管内表面喷砂处理

① 将所有内表面喷砂处理至达到中国国标GB/T 8923的Sa 21/2级(相当于美国标准SSPC-SP10的近白级),表面粗糙度50~80pm。

② 用干净(即:经脱水、脱油)的压缩空气将管内表面残留的砂粒和灰尘吹扫干净。表面处理合格后不准再有破坏管面洁净度的任何操作,并必须在表面返锈前进行内衬。

图(1)是双组份环氧陶瓷涂料

3、铸铁管内表面缺陷修补

如打磨后管表面显现凹坑,可用无溶剂环氧腻子修补,腻子为双组份,A:B=1:1,修补时必须保持其余管面的洁净度。待腻子固化后对其表面用砂纸打磨平整才能进行下步操作。

4、管内表面涂底漆

对喷涂KN17型白色环氧陶瓷涂料的管子,管内表面应涂一层环氧铁红底漆,该底漆为双组份液体环氧涂料,A:B=100:12,底漆层的干膜厚度应≥50μm。

5、铸铁管或钢管内衬

① 在铸铁管承口内壁贴上保护纸,将铸铁管或钢管吊上转台,加热至70℃。

② 将环氧陶瓷涂料的A、B组份在搅拌状态下分别加热至70℃。

③ 管子在转台上旋转,用喷涂机按双组份1:1的比例将环氧陶瓷涂料均匀地喷涂到保持65~70℃管子内表面(其喷涂量应使一次喷涂的内衬层在固化后达到合同规定的厚度),紧接着向内衬层表面喷洒适量消泡剂。

④ 管子在转台上继续旋转,从热风炉将50~65℃的热风吹入管内,等到内衬达到表面固化后转

入养生炉,在20℃以上至少保持24h,使内衬充分固化。

图(2)环氧陶瓷涂料专用搅拌器

6、内衬质量初检

① 外观检查。目视检查,内衬层表面应平整、光滑、无裂纹、无漏涂面积。

② 硬度检查。内衬层表面硬度应通过2H铅笔划痕试验。

③ 膜厚检查。用磁性测厚仪检查,膜厚应达到合同要求。

④ 漏点检查。使用高压电火花检测仪,用4000V或按合同规定电压检漏。

按合同规定质量标准,将内衬管分为两类,一类为不合格管,退出作业线安排返工;另一类为初检合格管和允许修补管,吊到缓冲区进行缺陷修补及承口和插口涂敷作业。

7、内衬缺陷修补

对内衬检验发现的漏点和其他缺陷(如:杂质、气泡等),要用配套的自干型双组份环氧修补料修补。先用电动打磨机将缺陷处及周围约50mm的衬里打毛,将修补料的A、B组份1:1混合均匀,并将其中的一部份加适量滑石粉调成腻子。先用腻子将修补点填满、抹平,再用刷子在修补处涂一层修补料,保证修补表面平整、光滑、外观一致,然后静置自干至固化。

8、承口和插口涂敷施工

① 用打磨机或其他手动工具将喷涂前贴在承口上的保护纸和喷涂时溅在承口上的环氧陶瓷等杂物清除干净,并将承口区全部内表面和插口端150mm宽的外表面清理至可以涂漆的要求。(注:此工序应在内衬修补前完成,以免弄脏刚修补完尚未固化的修补点。)

② 对承口和插口涂漆区的凹坑,用腻子填满、抹平。

完成内衬修补和承插口涂敷的管子应在20℃以上的温度条件下养生24h以上。

10、成品管质量检验

逐根管进行外观、厚度、漏点检验,合格管外表面涂防锈漆(注:耐默公司可提供各种颜色的环保型水性合成树脂彩漆),用压缩空气将内表面吹扫干净,管端加保护帽后入库,不合格管返修至合格。

11、吊运及防护

① 吊运环氧陶瓷内衬管时,搬运工具只能接触管外壁,不准接触内衬。

② 吊运过程,不得发生管子剧烈碰撞,注意保护插口端外防腐表面。

五、涂料产品包装

环氧陶瓷涂料的A组份和B组份用塑料桶包装,A组份桶大桶,B组份桶小桶,每套净重为10公斤;也可以根据需要定制小包装。

1、铸铁管内表面打磨

对铸铁管内表面进行干法打磨,要求除去所有外来物、松散铁鳞和其他任何可能损害金属与衬里良好结合的物质,磨后管内表面不应有任何突起高度可能大于衬层厚度50%的金属凸瘤,打磨后要用适当方法将管内所有杂物清理干净。

2、铸铁管或钢管内表面喷砂处理

① 将所有内表面喷砂处理至达到中国国标GB/T 8923的Sa 21/2级(相当于美国标准SSPC-SP10的近白级),表面粗糙度50~80pm。

② 用干净(即:经脱水、脱油)的压缩空气将管内表面残留的砂粒和灰尘吹扫干净。表面处理合格后不准再有破坏管面洁净度的任何操作,并必须在表面返锈前进行内衬。

图(1)是双组份环氧陶瓷涂料

3、铸铁管内表面缺陷修补

如打磨后管表面显现凹坑,可用无溶剂环氧腻子修补,腻子为双组份,A:B=1:1,修补时必须保持其余管面的洁净度。待腻子固化后对其表面用砂纸打磨平整才能进行下步操作。

4、管内表面涂底漆

对喷涂KN17型白色环氧陶瓷涂料的管子,管内表面应涂一层环氧铁红底漆,该底漆为双组份液体环氧涂料,A:B=100:12,底漆层的干膜厚度应≥50μm。

5、铸铁管或钢管内衬

① 在铸铁管承口内壁贴上保护纸,将铸铁管或钢管吊上转台,加热至70℃。

② 将环氧陶瓷涂料的A、B组份在搅拌状态下分别加热至70℃。

③ 管子在转台上旋转,用喷涂机按双组份1:1的比例将环氧陶瓷涂料均匀地喷涂到保持65~70℃管子内表面(其喷涂量应使一次喷涂的内衬层在固化后达到合同规定的厚度),紧接着向内衬层表面喷洒适量消泡剂。

④ 管子在转台上继续旋转,从热风炉将50~65℃的热风吹入管内,等到内衬达到表面固化后转

入养生炉,在20℃以上至少保持24h,使内衬充分固化。

图(2)环氧陶瓷涂料专用搅拌器

6、内衬质量初检

① 外观检查。目视检查,内衬层表面应平整、光滑、无裂纹、无漏涂面积。

② 硬度检查。内衬层表面硬度应通过2H铅笔划痕试验。

③ 膜厚检查。用磁性测厚仪检查,膜厚应达到合同要求。

④ 漏点检查。使用高压电火花检测仪,用4000V或按合同规定电压检漏。

按合同规定质量标准,将内衬管分为两类,一类为不合格管,退出作业线安排返工;另一类为初检合格管和允许修补管,吊到缓冲区进行缺陷修补及承口和插口涂敷作业。

7、内衬缺陷修补

对内衬检验发现的漏点和其他缺陷(如:杂质、气泡等),要用配套的自干型双组份环氧修补料修补。先用电动打磨机将缺陷处及周围约50mm的衬里打毛,将修补料的A、B组份1:1混合均匀,并将其中的一部份加适量滑石粉调成腻子。先用腻子将修补点填满、抹平,再用刷子在修补处涂一层修补料,保证修补表面平整、光滑、外观一致,然后静置自干至固化。

8、承口和插口涂敷施工

① 用打磨机或其他手动工具将喷涂前贴在承口上的保护纸和喷涂时溅在承口上的环氧陶瓷等杂物清除干净,并将承口区全部内表面和插口端150mm宽的外表面清理至可以涂漆的要求。(注:此工序应在内衬修补前完成,以免弄脏刚修补完尚未固化的修补点。)

② 对承口和插口涂漆区的凹坑,用腻子填满、抹平。

③ 用毛刷将配好的修补料涂在承口和插口端,至少涂两遍,干膜厚度应≥150μm。

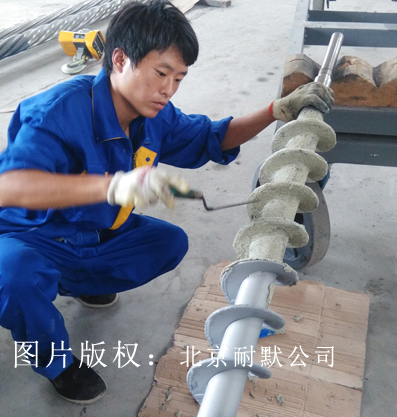

图(3)环氧陶瓷涂料干现场施工,用于螺旋表面

9、养生完成内衬修补和承插口涂敷的管子应在20℃以上的温度条件下养生24h以上。

10、成品管质量检验

逐根管进行外观、厚度、漏点检验,合格管外表面涂防锈漆(注:耐默公司可提供各种颜色的环保型水性合成树脂彩漆),用压缩空气将内表面吹扫干净,管端加保护帽后入库,不合格管返修至合格。

11、吊运及防护

① 吊运环氧陶瓷内衬管时,搬运工具只能接触管外壁,不准接触内衬。

② 吊运过程,不得发生管子剧烈碰撞,注意保护插口端外防腐表面。

五、涂料产品包装

环氧陶瓷涂料的A组份和B组份用塑料桶包装,A组份桶大桶,B组份桶小桶,每套净重为10公斤;也可以根据需要定制小包装。

- 上一篇:陶瓷材料干摩擦学特性 2015/3/9

- 下一篇:耐磨涂层的应用 2013/3/25