陶瓷耐磨涂料在物料输送中的应用

2019-6-25 16:58:26 点击:

不管是在制粉系统、除尘排灰系统、输煤熟料系统,还是在水泥行业选料系统,有诸多设备和管道内部长期受到物料或高浓度含尘气体的冲刷。比如,胶带运输机料斗,立磨选粉机出口,磨机出口风管,选粉机与球磨机溜槽、下料斗,各种阀门内腔、闸板及输送管道等等。为了延长这些部位的使用寿命,设备供应商和行业工作者适用并对比了大量高性能耐磨材料后,最终确定了陶瓷耐磨涂料的应用地位。

粉料在立磨、选粉机及管道中进行输送时,由于受到高速气流的带动,粉料要和衬体进行强烈的碰撞和摩擦,衬体遭到

长时(司严重的冲击和冲刷,会不断降低内衬厚度,加快磨损,从而导致使用寿命的缩短。因此要求衬体材料有较高的机械强度和抗冲击韧性,在设计陶瓷耐磨涂料时,要控制气孔含量,提高浇注密度,使其形成微晶、高密度的微观结构。同时应采取补强曾韧措施,如在材料中引人塑性变形机制的钢纤维和金属网,进一步提高材料的韧性和强度。光有高强度未必耐磨,但耐磨必须具有高强度。由于粉磨矿渣的硬度大约为莫氏6级,水泥熟料的硬度为莫氏4~5级,这就要求内衬材料的硬度在7~9级的范围内。通常弹性模量高的离子化合物和共价化合物具有高硬度,尤其是共价化合物。因为共价键为强结合键,空间有很强的方向性,构成空间网络结构形成强结合。因此内衬应该选择氧化物、碳化物及硼化物以达到较好的耐磨性,如刚玉、板状刚玉、致密刚玉、碳化硅、碳化钛、硼化钛。此外,矿渣为CaO -Al2O3-SiO2系化合物,化学成分一般为: CaO 38%~46%,SiO2 26%~42%,Al2O3 7% ~ 20%,MgO 4%~13%,Fe2O3 0.2%~1%, MnO0. 1%~1%, S 1%~2%;主要矿相为2CaO.3SiO2和2CaO. Al2O3●SiO2。从化学成分和矿相可以知道矿渣主要为碱性化合物,因此内衬材料必须具有较好的耐碱性和化学稳定性,不能与矿渣发生化学反应。

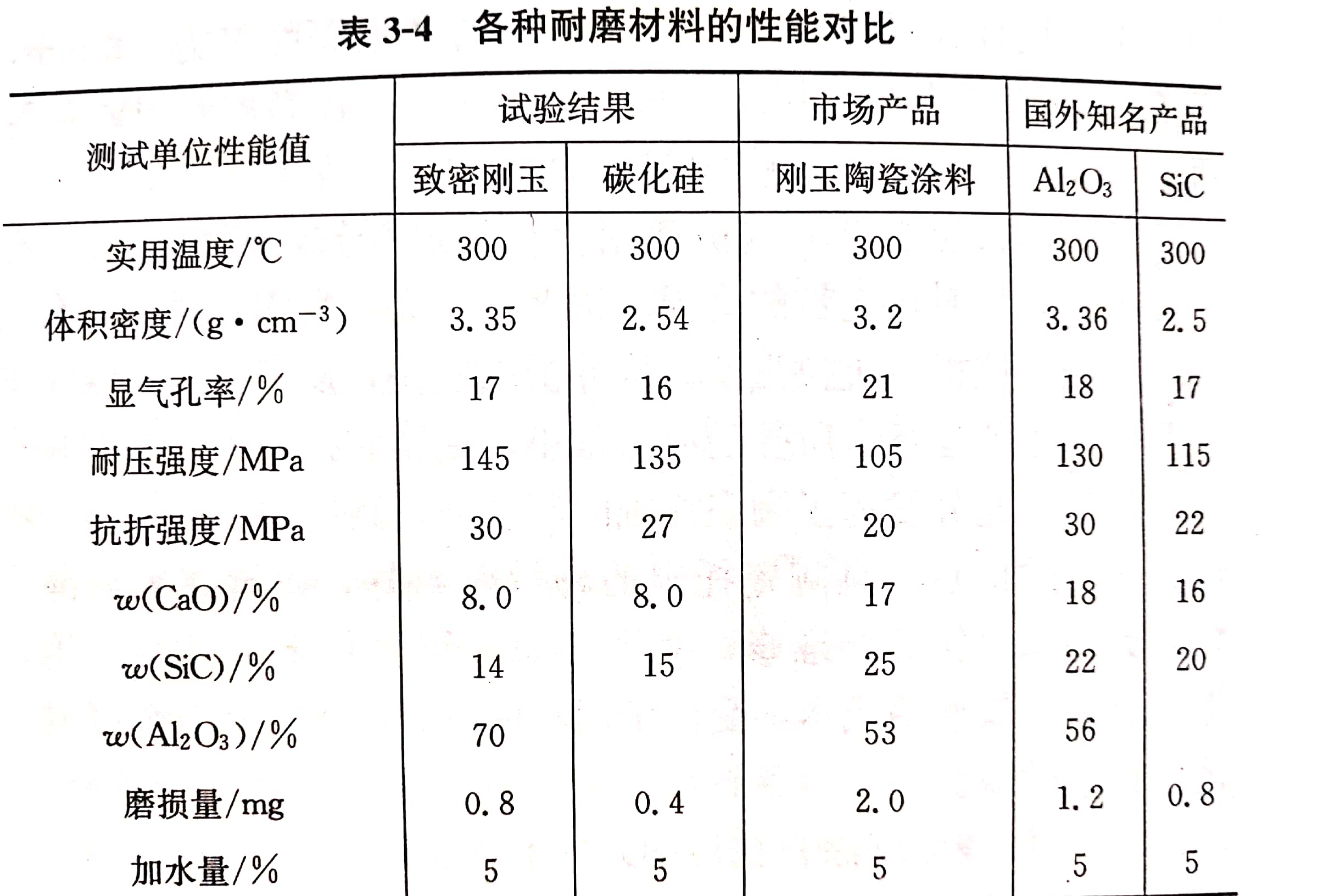

按照上述陶瓷耐磨涂料的理论设计,成都建材设计院有限公司的袁静选择致密刚玉、碳化硅、碳化硼、埃肯硅微粉、聚丙烯酸酯和复合减水剂制备出了刚玉基和碳化硅基两种超强耐磨陶瓷涂料,并在相同实验条件下与国内市场上的陶瓷产品和国外知名产品进行了性能对比,结果见表3-4。可以看出,新工艺的两种陶瓷耐磨涂料比同材质的陶瓷耐磨涂料有明显的优越性,且超过了国外知名产品实物标准,有极好的耐磨性能,完全可以取代进口的陶瓷耐磨涂料。

这样的对比实例还有很多。如电厂及水泥厂采用内衬锰钢板时,使用时间一般为6个月左右,而且容易黏煤、黏粉堵塞;使用超高分子聚乙烯板,虽然不易堵塞,但其抗冲击性和耐磨性又不如锰钢板,特别是衬板及钢板接合处有煤粉及水泥颗粒挤入脱落。华能镇海电厂、铁岭电厂曾发生过聚乙烯板脱落,导致给煤机链条卡住,增加了检修工作的难度。同时给安全生产、经济效益带来严重影响。而使用Al2O3陶瓷衬板或陶瓷耐磨涂料后,不仅硬度大,强度高,耐磨性好,而且使用寿命长,适应性强,效果十分理想。在辽阳水泥厂、杭州半山电厂的制粉系统,华能长兴电厂、镇海电厂、铁岭电厂的输煤、熟料和灰渣系统都已获得了满意的使用效果。

山西长钢集团瑞昌水泥有限公司将高分子耐磨塑料用在选粉机出风管,厚度20mm,使用8个月后,高分子聚乙烯塑料局部磨穿;而矿渣立磨选粉机上部壳体选用了陶瓷耐磨涂料,厚度20mm,同样使用8个月后,其最大的磨损深度仅为1.2mm,且自2003年7月投产以来,没有因陶瓷耐磨涂料的磨损或脱菠而停产检修,这使陶瓷耐磨涂料的优越性充分表现出来。

济钢总公司皮带输送机使用传统钢制托辊,寿命一般只有3~5个月,且对输送带的磨损也很严重。而- -般陶瓷材料具有较高的抗压、抗折、抗拉强度,抗冲击强度差,皮带机的托辊在皮带开启、正常运行中所受的冲击很小,使得它抗冲击性差的缺点得以隐蔽,充分发挥了陶瓷托辊的硬度高、耐磨损、耐酸碱、不产生静电的优点。且陶瓷托辊的轴承密封好,润滑油无泄漏现,象,无须润滑保养、维修,使用寿命比钢管托辊可提高2倍以上,显著降低使用成本,受到了用户的- -致好评,具有较好的经济和社会效益。